Operations Management oplossingen

15 aug 2018

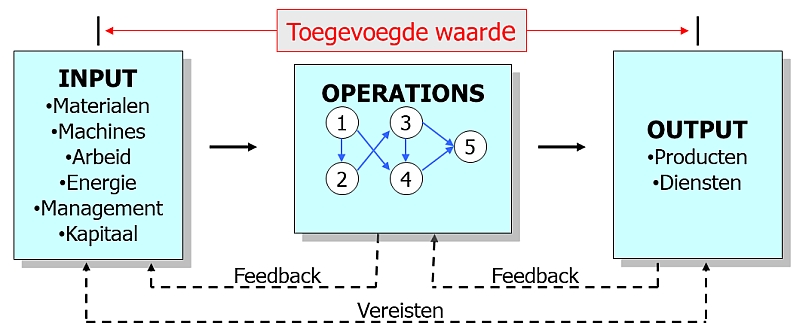

In bijna elke organisatie worden producten geproduceerd of diensten geleverd. Om dit te realiseren worden activiteiten uitgevoerd door een combinatie van grondstoffen, bewerkingen of samenvoegen van de verschillende componenten, door middel van arbeid, machines, gereedschappen en energie. Hierbij streven organisaties naar een minimum gebruik aan grondstoffen en gebruik van arbeid en energie en een borging van kwaliteit.

Operations kan worden gedefinieerd als "het proces waarbij inputs worden omgezet in outputs waarbij waarde aan het item wordt toegevoegd" en daarmee waarde voor de organisatie wordt gecreëerd.

De waarde toevoeging wordt gerealiseerd door:

- Veranderen van de vorm van de input, bijvoorbeeld het omzetten van ruwe olie in benzine of ingrediënten in een maaltijd

- Verplaatsen van materialen naar de gewenste locatie

Operations management

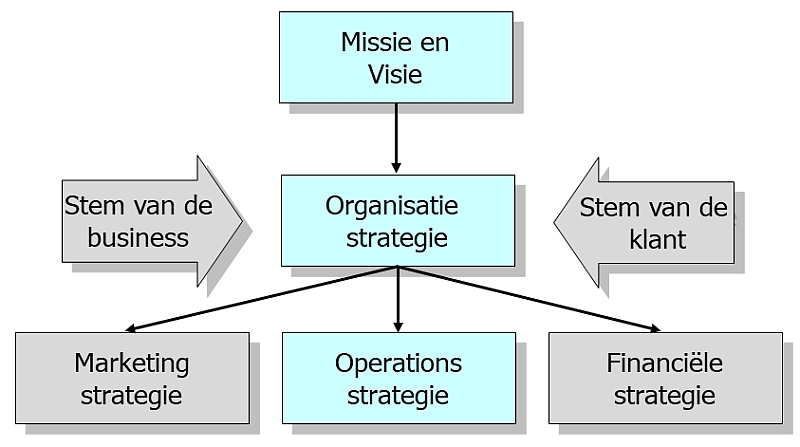

Operations Management kan worden gedefinieerd als het organiseren en beheersen van Operations. Sterk bepalen voor Operations is de bedrijfsvisie en missie en de daaraan gekoppelde strategie.

Bij het invullen van de Operations strategie moeten zijn de volgende onderwerpen belangrijk:

- Capaciteit

- Locatie

- Klant Order Ontkoppel Punt

- Lay-out

- Product ontwikkeling

- Voorraad beheer

- Productieplanning

- Kwaliteitscontrole

- Inkoop

Een groot aantal van deze aspecten kunnen in de Operations Management game gesimuleerd worden. Een aantal van deze aspecten zullen hieronder nader worden toegelicht.

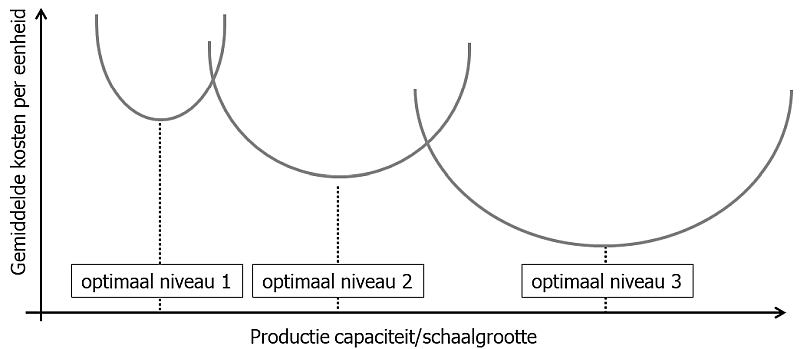

Capaciteit

Het is belangrijk dat de Operations organisatie goed wordt gedimensioneerd op de verwachte omvang. Als deze te klein wordt gedimensioneerd zullen de kosten lager zijn maar zal de organisatie een te lage output hebben en daardoor niet aan de klant verwachtingen kan voldoen. Als deze te groot wordt gedimensioneerd is zal goed aan de klant verwachtingen worden voldaan, maar zullen de kosten hoger zijn.

In de game kan de inzet van bijvoorbeeld productie-units worden gevarieerd en kan het effect hiervan worden ervaren. In simulaties kan de capaciteit van de bijvoorbeeld de productie-units gevarieerd worden en kan het effect hiervan worden gesimuleerd.

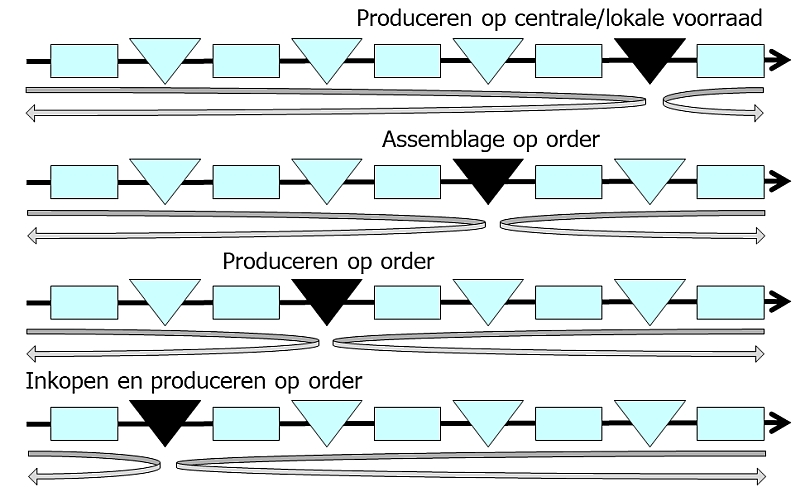

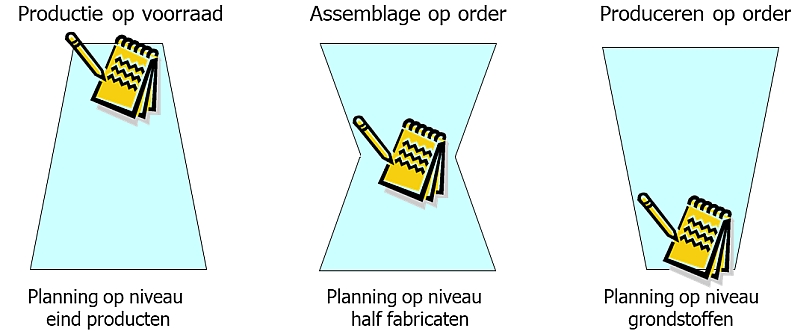

Klant Order Ontkoppel Punt

Organisatie zullen met betrekking tot de productiestrategie een aantal keuzes moeten maken. De eerste keuze is met betrekking tot het Klant Order Ontkoppel Punt. Dit bestaat uit 5 mogelijke benadering: KOOP 1 - Productie op (lokale) voorraad, KOOP 2 - Productie op (centrale) voorraad, KOOP 3 - Assemblage op order, KOOP 4 - Produceren op order en KOOP 5 - Inkopen en produceren op order.

Een organisatie moet beslissen welke KOOP voor hun proces gewenst is. Is het gewenst om het product op voorraad te hebben of kan het product pas geproduceerd worden nadat de klant de order heeft geplaatst. De keuze is afhankelijk van de gewenste levertijd en de mogelijkheid om het product op iedere gewenste locatie te produceren. Indien het product bij voorkeur centraal geproduceerd wordt en de klant het product direct geleverd wil hebben zal produceren op decentrale voorraad de voorkeur hebben, denk hierbij aan diepvries pizza's. Als de klant wel bereid is om langer te wachten, omdat het dan bijvoorbeeld volgens klantspecificatie kan worden geleverd dan kan het product op order geproduceerd worden. In simulaties kan de productiestrategie gevarieerd worden en kan het effect op de leverservice worden ervaren.

Seriegrootte

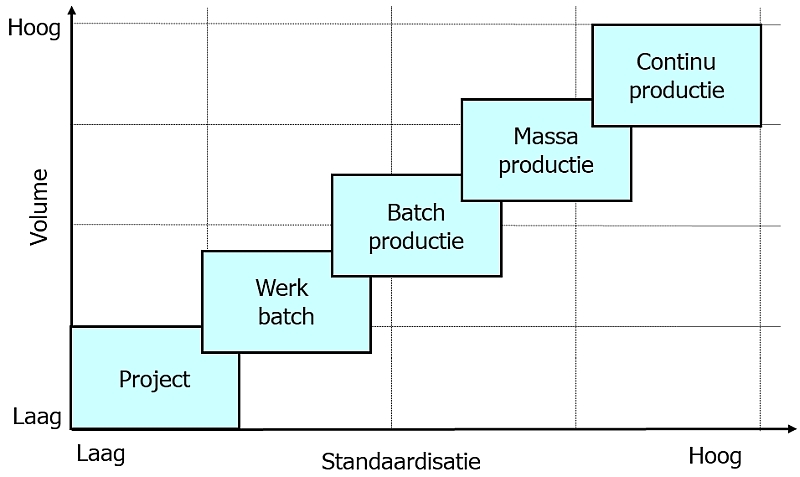

Ook zullen organisaties keuzes moeten maken hoe het proces ingericht moeten worden. Met betrekking tot produceren zijn er 5 opties: Project, Werkbatch, Batch productie, Massa productie en Continu productie.

Vanuit productie efficiency is continu/massa productie zeer efficiënt, hierbij wordt doorlopend hetzelfde product geproduceerd. Bij Batch productie ontstaat efficiency door in grootte batches te produceren, het nadeel hiervan is dat dit resulteert in langere doorlooptijden en hogere voorraden. Om de voorraad laag te houden en flexibel te zijn is het per stuk produceren van enkel stuks een goede keuze. In de game kan geëxperimenteerd worden met variërende batchgroottes. In simulaties kan de seriegrootte gevarieerd en kan het effect hiervan worden ervaren. In de simulatie kan de capaciteit van de bijvoorbeeld de productie-units gevarieerd worden en kan het effect hiervan worden gesimuleerd.

Lay-out

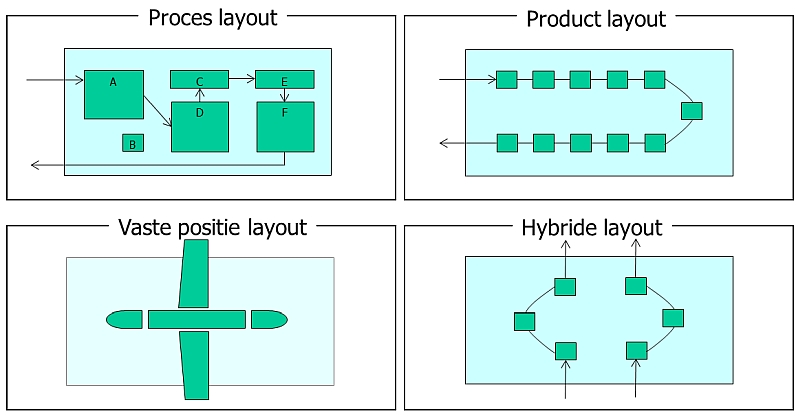

De proces efficiency hangt voor een groter gedeelte samen de gekozen lay-out. De lay-out bepaald de routing door de organisatie. Verplaatsingen van producten kosten tijd, maakt afstemming complexer en vraagt om organisatie capaciteit. In de basis zijn er 4 lay-out typen te onderkennen: Proces lay-out, Product lay-out, Vaste positie lay-out en Hybride lay-out.

Als Operations is gericht op één product kan de lay-out volledig daarop worden ingericht. Als er een grote mix van producten wordt geproduceerd zullen machines eerdere op bewerking gegroepeerd worden en zal de routing per product sterk verschillen en vooral afgestemd zijn op de noodzakelijke bewerkingen. Het is ook mogelijk dat producten op de locatie zelf geproduceerd moeten worden en de mensen, materialen en tools naar de locatie getransporteerd moeten worden. Bij het opzetten en uitwerken van de lay-out moeten de volgende aspecten worden meegenomen: maximaal gebruik van beschikbare ruimte, minimale bewegingen van mensen en materialen, voldoende ruimte voor noodzakelijke buffers, behoud van flexibiliteit en indien relevant rekening gehouden met toekomstige uitbreidingen.

In simulaties kan de lay-out gevarieerd en kan het effect hiervan worden ervaren.

Productontwikkeling

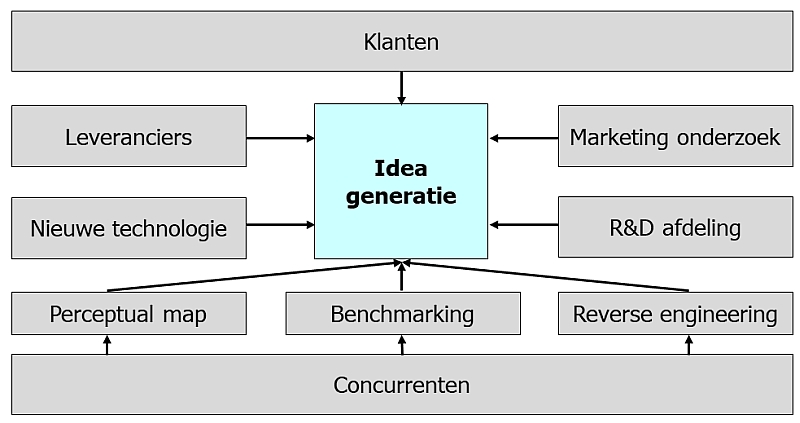

De proucten en/of diensten zijn de backbone van organisaties. Wat en hoe er geproduceerd wordt is het vertrekpunt. Uit onderzoek is gebleken dat een groot deel van de totale productiekosten sterk samen hangen met hoe het product ontwikkeld is. Productontwikkeling is dus een belangrijke activiteit waarbij het verstandig is om meerdere disciplines zoals operations te betrekken. Product ontwikkeling kan op verschillende manieren plaats vinden. Het kan op basis van marketing onderzoek, R&D afdeling, leveranciers, nieuwe technologieën, concurrenten of klanten.

Concurrenten kunnen een belangrijke bron van informatie zijn door gebruik van: reverse engineering, benchmarking en perceptual map. Bij product ontwikkeling zijn de volgende aspecten belangrijk: standaardisatie, betrouwbaarheid, onderhoudbaarheid, aftersales service, reproduceerbaarheid, duurzaamheid, vereenvoudiging, kwaliteit, kosten, waarde en extra "features".

Het is mogelijk om in simaties meerdere aspecten hiervan mee te nemen zoals de noodzaak van product ontwikkeling, vereenvoudiging, kwaliteit en kosten.

Voorraadbeheer

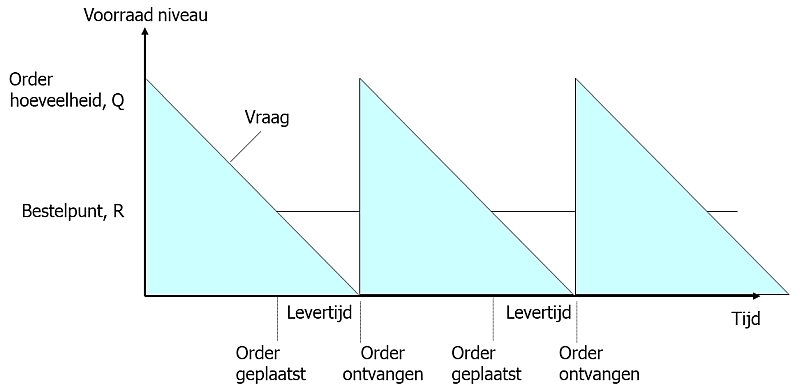

Voorraad is in eerste instantie bedoeld om onzekerheid in de verkoop af te dekken of onzekerheden in de tijdige beschikbaarheid van grondstoffen. Voorraden en tussen voorraden kunnen dit soort onzekerheden afdekken. De eerste vraag is hoeveel voorraad en de tweede vraag is wanneer moet er besteld of geproduceerd worden.

Hoe meer zekerheid de organisatie zoekt hoe hoger de aan te houden voorraden moeten zijn. Voorraden kosten echter geld, hoe hoger de voorraad hoe meer geld uit de organisatie hierin vastzit en niet meer gebruikt kan worden voor andere doeleinden. Bij het bepalen van de noodzaak van voorraad en de voorraad hoogte spelen de volgende factoren een rol: voorraad gereed product moet voldoende zijn om (direct) aan de klant vraag te voldoen, materialen en halffabrikaten moeten tijdig beschikbaar zijn voor productie of gebruik, voorraad kan helpen om de pieken en dalen in de vraag op te vangen en inkoop van grotere hoeveelheden levert korting op.

Als er voorraad wordt aangehouden dan is het, zeker bij een groot aantal producten, handig om de producten te classificeren en op basis van de classificatie een voorraad strategie te hanteren. Een bruikbare classificatie is de ABC analyse waarin producten worden ingedeeld in 3 categorieën op basis van de omzetsnelheid. De A-categorie heeft een hoge snelheid, dit betreft circa 20% van de producten maar 80% van de omzet. Het is belangrijk om deze producten goed op voorraad te houden. De B-categorie heeft een matige snelheid, dit betreft gemiddeld 30% van de producten en 15% van de omzet. Het is aan te bevelen om deze producten (alleen) indien mogelijk op voorraad gehouden worden. De C-categorie heeft een lage (of geen) omzetsnelheid, dit betreft 50% van de producten en slechts 5% van de omzet. Het is beter om geen voorraad aan te houden, dat scheelt voorraad en opslagruimte, het risico op nee-verkoop is klein.

In simulaties kan de voorraad gevarieerd en kan het effect hiervan worden ervaren.

Productieplanning

Productieplanning gebeurd in 3 stappen: forecasting, planning en scheduling. Bij forecasting wordt op de lange termijn gekeken, bijvoorbeeld 3-5 jaar. Bij Planning wordt er naar een korte termijn gekeken van bijvoorbeeld 3 maand tot 1 jaar. Scheduling heeft betrekking op de daadwerkelijke uitvoering en heeft vaak betrekking op de periode van 1 dag tot een week.

Alle complexiteit van een organisatie komen te samen in de productieplanning. Worden producten op voorraad geproduceerd dan heeft productie planning volledige controle over het inkoop, productie en distributie proces. Worden producten op klantorder geproduceerd dan kan productieplanning alleen maar reactief opereren, bepaalde grondstoffen in voorraad houden en wachten tot de klant de order plaatst.

Alle complexiteit van een organisatie komen te samen in de productieplanning. Worden producten op voorraad geproduceerd dan heeft productie planning volledige controle over het inkoop, productie en distributie proces. Worden producten op klantorder geproduceerd dan kan productieplanning alleen maar reactief opereren, bepaalde grondstoffen in voorraad houden en wachten tot de klant de order plaatst.

Afhankelijk van de opzet van het productieproces zal de planningsafdeling meer of minder werk hebben aan het organiseren van de productie over de verschillende machines.

Voor planning en scheduling zijn vaak tools beschikbaar die ondersteuning bij het berekenen van een optimum. Hierbij wordt gekeken naar de beschikbare capaciteit en naar de orders en de gewenste leverdatum. Vervolgens worden de orders zo gepland dat de capaciteit maximaal benut wordt en de orders op tijd kunnen worden uitgeleverd. Indien het aantal orders hoger is dan de beschikbare capaciteit dan kunnen orders eerder of later gestart worden. Ook kan tijdelijk de capaciteit worden verhoogd door inzet van meer machines en/of medewerkers. Eventueel kunnen orders ook worden uitbesteed.

In simulaties kan met de productie-planning methode geëxperimenteerd en kan het effect hiervan worden ervaren.

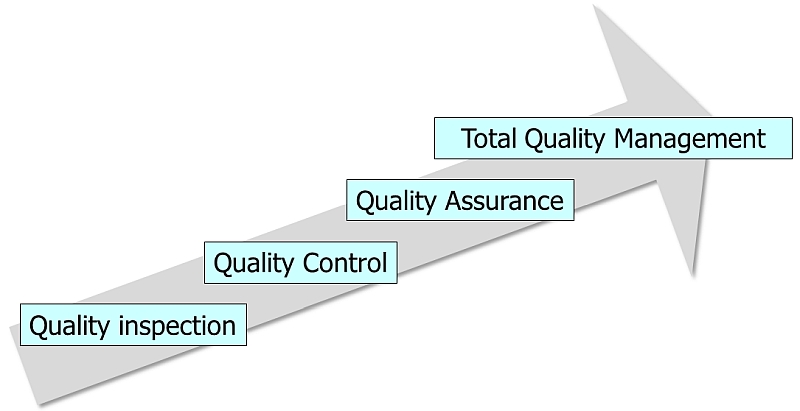

Kwaliteit

Kwaliteit refereert naar het bedoelde gebruik ("fitness for use"). Een technisch excellent product kan te duur zijn of een laag kwalitatief product te duur. Kwaliteit is relevant en dus een belangrijk onderdeel, maar niet altijd even makkelijk meetbaar. Kwaliteit moet georganiseerd worden. Dit organiseren gaat in 4 stappen: kwaliteit inspectie, kwaliteit controle, kwaliteits borging en Totaal kwaliteits managament.

Het organiseren van kwaliteit neemt kosten met zich mee denk aan: opleiden van medewerkers, het doen van kwaliteitsmetingen, interne herstel kosten en verlies aan image en herstelkosten als het product bij de klant terecht komt. Bij Total Quality Managemet wordt getracht de kwaliteit in het hele proces zo te borgen dat er geen kwaliteits-problemen ontstaan of dat deze zo snel mogelijk geconstateerd worden. In dat geval is herstel nog relatief eenvoudig mogelijk met lage kosten.

Ook in simulaties is kwaliteit relevant en moet kwaliteit georganiseerd worden. In het spel gaat het om duidelijke informatie met betrekking tot het te produceren product, maar ook interne checks om de kwaliteit te controleren.

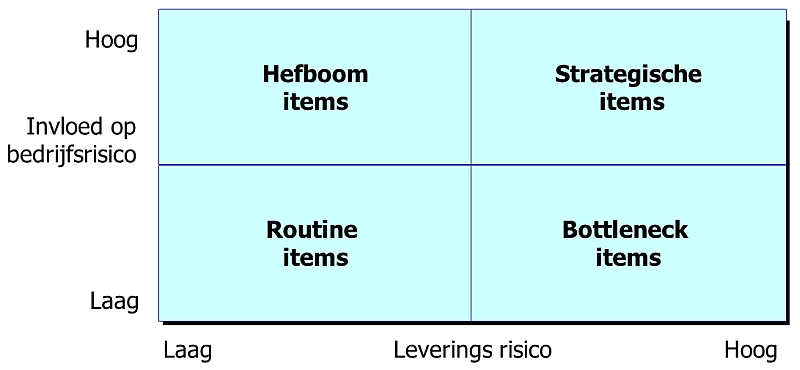

Inkoop

Voor veel organisaties is inkoop een belangrijk deelproces. Ligt de nadruk op inkoopvolume dan is inkoop management belangrijk omdat er dan mogelijk prijsvoordeel gehaald kan worden. Gaat het om inkoop van veel verschillende materialen dan gaat het meer om beheer van de leverancier relatie en van de inkoopcomplexiteit. Volgens Kraljic kunnen inkoop items in 4 categorieën ingedeeld worden: niet kritische items, hefboom items, bottleneck items en strategische items. Aan de hand van de classificatie kan de inkoopstrategie vorm gegeven worden.

In simulaties kan met de inkoopstrategie geëxperimenteerd en kan het effect hiervan worden ervaren. Er kan één inkoop strategie toegepast worden maar ook gedifferentieerd. Deze laatste optie is vaak een stuk complexer in het toepassen.

Samenvattend

Uit bovenstaand overzicht wordt duidelijk dat veel essentiële onderdelen binnen Operations Management onderdeel door middel van simulaties of gaming kunnen worden ervaren en dat er mee kan worden geëxperimenteerd. In onderwijs is de Management game een uitstekend middel voor een introductie van het vak Operations Management. Maar de Opertions Management game is ook goed bruikbaar om binnen onderwijs deelnemers de complexiteit van Operations Management te laten ervaren. In het bedrijfsleven is de game goed bruikbaar om een zich te krijgen op het eigen proces en de eigen organisatie en te onderzoeken of er in het proces verbeteringen mogelijk zijn.

Voeg een reactie toe